Các thành phần cốt lõi của dây chuyền sản xuất bao bì hiệu suất cao

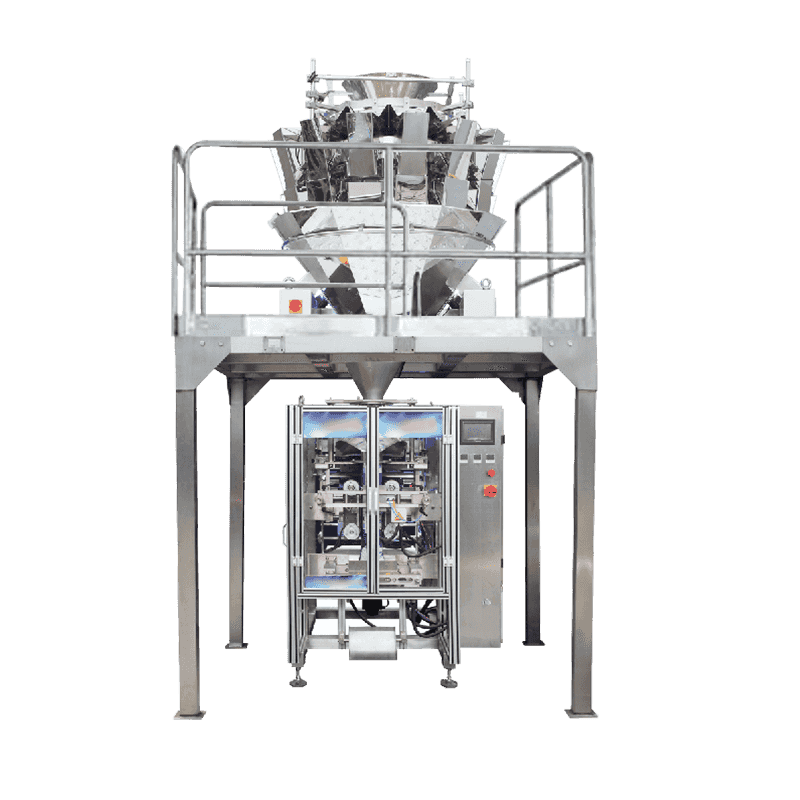

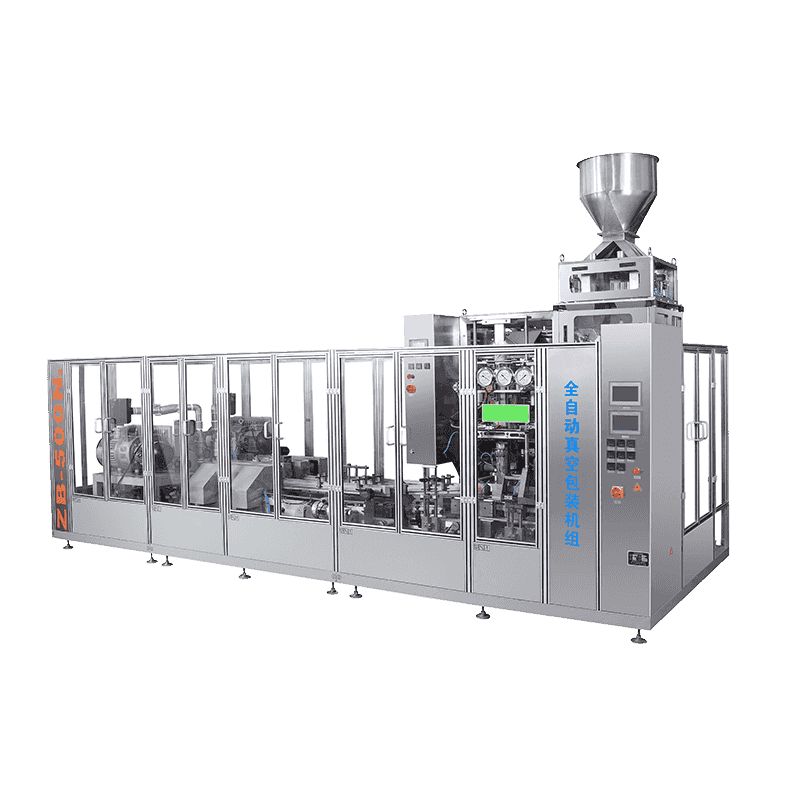

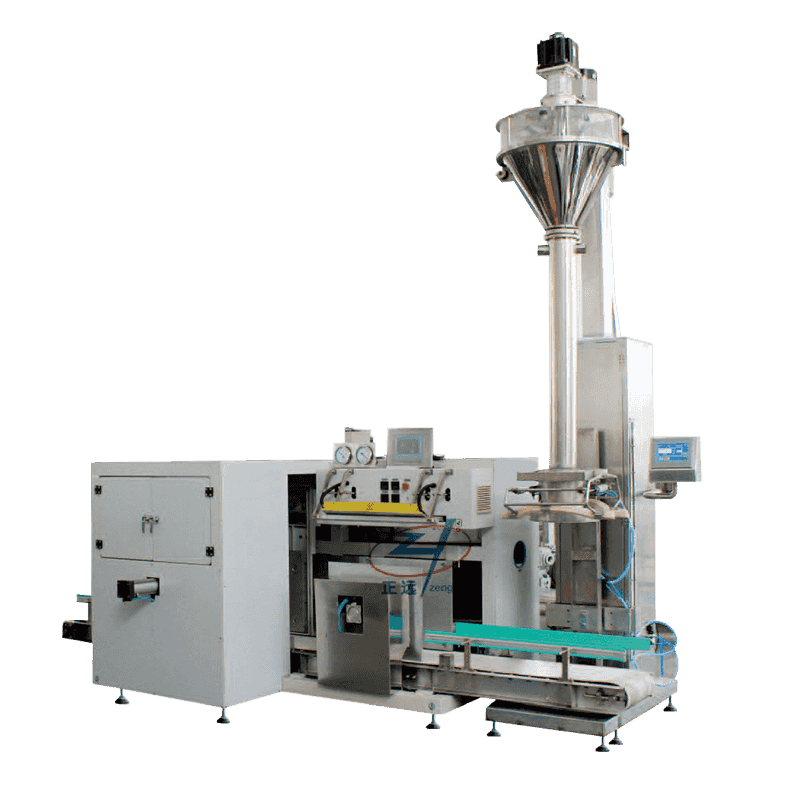

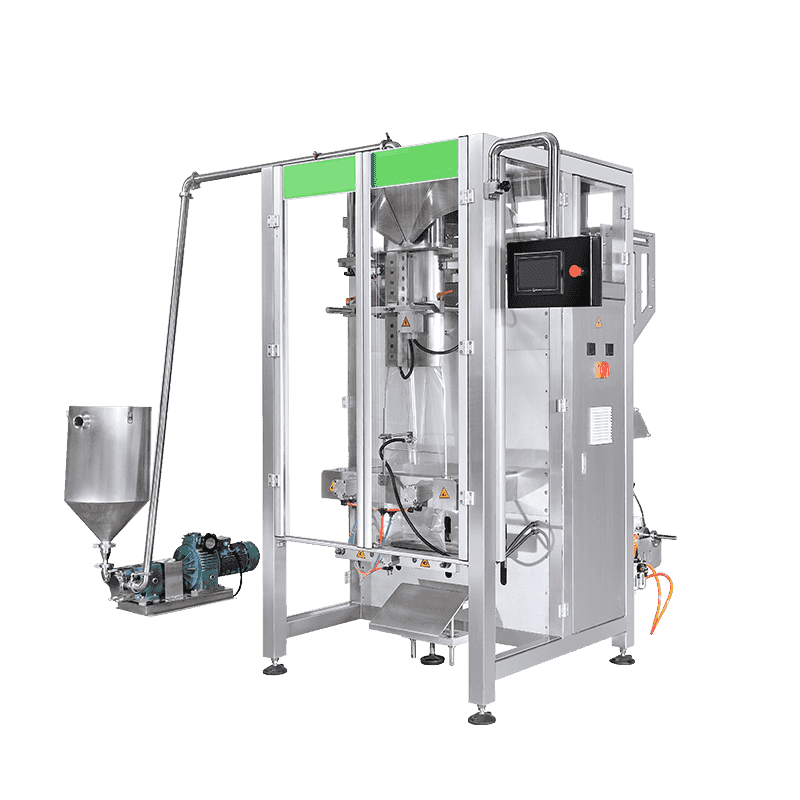

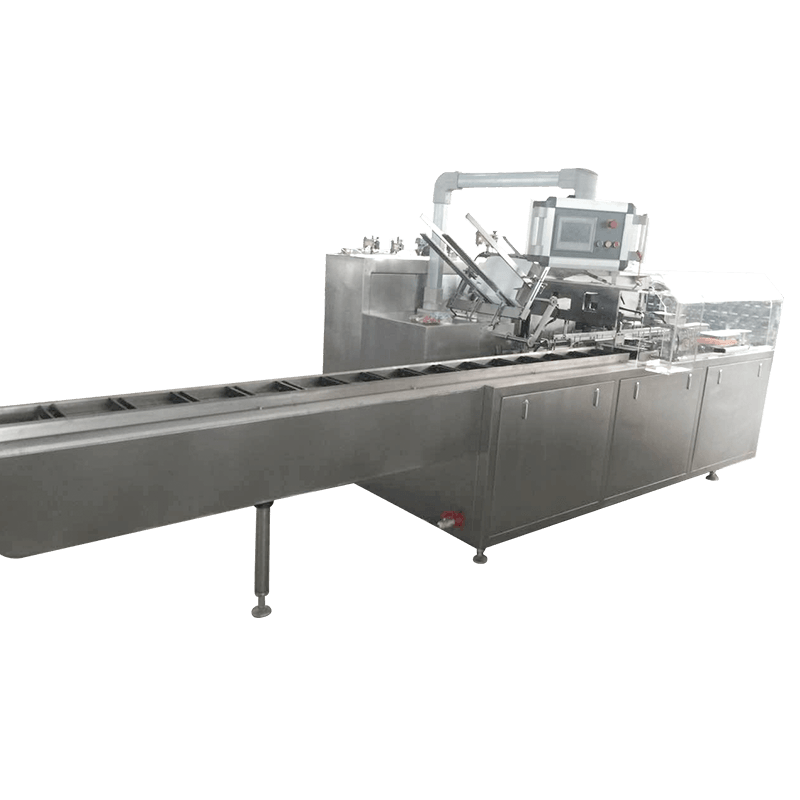

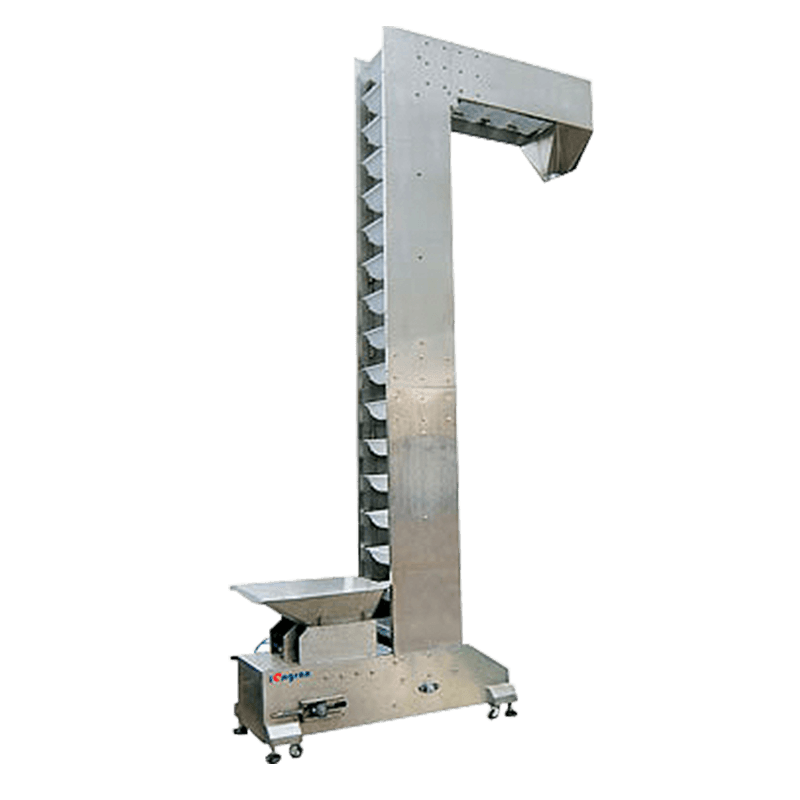

Một hiện đại dây chuyền sản xuất bao bì là một hệ sinh thái phức tạp gồm các máy móc được kết nối với nhau được thiết kế để biến các sản phẩm số lượng lớn thành các đơn vị sẵn sàng đưa ra thị trường. Nền tảng của hệ thống này bắt đầu với thiết bị đóng gói sơ cấp, chẳng hạn như máy đóng dấu dạng đứng (VFFS) hoặc máy đóng gói túi quay, xử lý việc tiếp xúc trực tiếp với sản phẩm. Chúng được hỗ trợ bởi hệ thống cân có độ chính xác cao và cân định lượng nhiều đầu nhằm đảm bảo độ chính xác về liều lượng, giảm lãng phí sản phẩm và duy trì tuân thủ quy định. Sự tích hợp giữa các thành phần này là rất quan trọng; nút cổ chai ở giai đoạn cân có thể làm dừng toàn bộ quá trình xuôi dòng, khiến các giao thức truyền thông đồng bộ trở nên cần thiết để duy trì dòng chảy ổn định.

Giai đoạn thứ cấp và thứ ba bao gồm đóng thùng, đóng thùng và xếp hàng. Đóng gói thứ cấp tập trung vào việc nhóm các đơn vị riêng lẻ thành các hộp sẵn sàng bán lẻ, trong khi bao bì cấp ba chuẩn bị các hộp này để vận chuyển số lượng lớn. Các dây chuyền hiện đại thường sử dụng bộ tích hợp cánh tay robot để xếp hàng, mang lại tính linh hoạt cao hơn nhiều so với máy xếp pallet cơ học truyền thống. Những robot này có thể được lập trình để xử lý các kích cỡ SKU và kiểu xếp hàng khác nhau, cho phép nhà sản xuất chuyển đổi giữa các dòng sản phẩm với thời gian ngừng hoạt động tối thiểu. Sự chuyển đổi liền mạch giữa các giai đoạn này là yếu tố xác định môi trường sản xuất hiệu suất cao.

Thông số kỹ thuật cho thiết bị đường dây

Khi lựa chọn thiết bị cho dây chuyền đóng gói, khả năng tương thích kỹ thuật và công suất thông lượng là thước đo chính để thành công. Bảng sau đây phác thảo các kỳ vọng về hiệu suất tiêu chuẩn cho các máy móc chính trong môi trường sản xuất khối lượng từ trung bình đến cao:

| Loại máy | Tốc độ trung bình (BPM) | Số liệu chính |

| Chất làm đầy chất lỏng quay | 120 - 400 | Độ chính xác điền (± 0,5%) |

| Máy hàn cảm ứng | 60 - 200 | Tính toàn vẹn của con dấu kín |

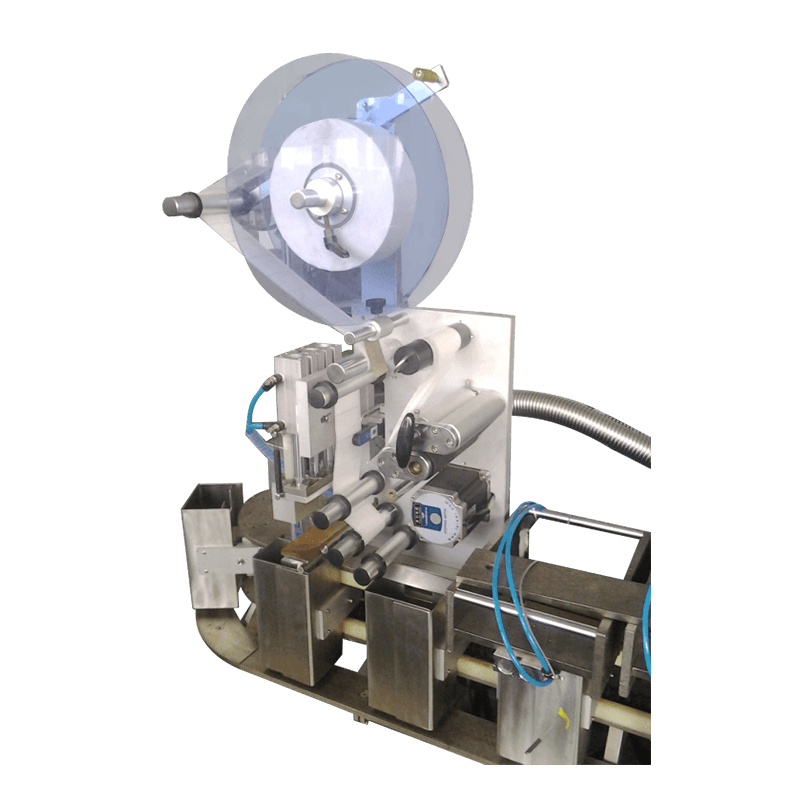

| Máy dán nhãn tự động | 150 - 500 | Độ chính xác của vị trí |

| Dụng cụ dựng trường hợp | 15 - 30 | Tính nhất quán của hình vuông |

Thực hiện kiểm tra và kiểm soát chất lượng thông minh

Kiểm soát chất lượng không còn là quy trình lấy mẫu thủ công mà là quy trình cần thiết tự động, nội tuyến. Hệ thống kiểm tra bằng hình ảnh hiện là tiêu chuẩn trên dây chuyền tốc độ cao để xác minh hướng nhãn, mức độ rõ ràng của ngày hết hạn và mô-men xoắn nắp. Các hệ thống này sử dụng camera tốc độ cao và phần mềm điều khiển bằng AI để xác định lỗi trong mili giây, kích hoạt cánh tay loại bỏ bằng khí nén để loại bỏ các sản phẩm bị lỗi mà không làm chậm dây chuyền. Điều này đảm bảo rằng chỉ những sản phẩm tuân thủ 100% mới đạt đến giai đoạn đóng gói, giảm đáng kể nguy cơ thu hồi bán lẻ tốn kém.

Điểm kiểm tra quan trọng

- Máy dò kim loại và Tia X: Quét các chất gây ô nhiễm vật lý trong sản phẩm sau khi niêm phong.

- Cân kiểm tra: Xác minh rằng mọi gói hàng đều đáp ứng các yêu cầu về trọng lượng ghi trên nhãn.

- Xác minh OCR: Đảm bảo nhận dạng ký tự quang học của mã lô và ngày "tốt nhất".

- Kiểm tra niêm phong: Sử dụng hình ảnh nhiệt hoặc cảm biến áp suất để phát hiện rò rỉ trong bao bì linh hoạt.

Các chiến lược để giảm thiểu thời gian ngừng hoạt động khi chuyển đổi

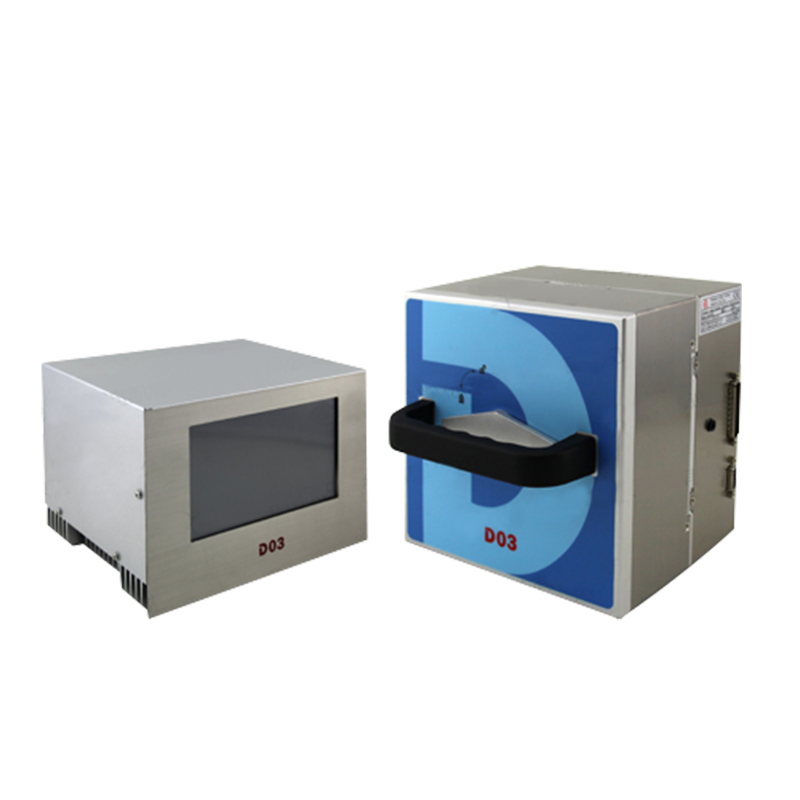

Trong một cơ sở đa sản phẩm, phương pháp "Trao đổi khuôn trong một phút" (SMED) rất quan trọng để duy trì lợi nhuận. Một dây chuyền sản xuất bao bì mất 4 giờ để chuyển từ chai 500ml sang chai 1 lít có thể gây ra sự mất mát lớn về doanh thu tiềm năng. Để giải quyết vấn đề này, các nhà sản xuất đang đầu tư vào máy móc "không cần dụng cụ", nơi có thể thực hiện điều chỉnh thông qua tay quay có màn hình kỹ thuật số hoặc thông qua cài đặt trước HMI (Giao diện người máy) để tự động điều chỉnh chiều rộng băng tải và chiều cao cảm biến.

Thiết kế dòng mô-đun là một giải pháp thiết thực khác. Bằng cách sử dụng các thiết bị di động có thể di chuyển vào và ra khỏi dây chuyền, các cơ sở có thể bỏ qua một số máy nhất định hoặc hoán đổi đầu ghi nhãn trong vài phút. Việc tiêu chuẩn hóa lớp hoàn thiện cổ thùng chứa và kích thước nhãn trên các phạm vi sản phẩm khác nhau giúp đơn giản hóa hơn nữa các yêu cầu cơ học khi chuyển đổi. Khi các chiến lược này được kết hợp với đội bảo trì theo phong cách "đội thợ" được đào tạo, thời gian chuyển đổi thường có thể giảm hơn 50%, trực tiếp làm tăng Hiệu suất Thiết bị Tổng thể (OEE) của nhà máy.

Vai trò của số hóa và IoT công nghiệp

Việc tích hợp các cảm biến Internet vạn vật công nghiệp (IIoT) trên dây chuyền đóng gói cho phép thu thập dữ liệu theo thời gian thực và bảo trì dự đoán. Thay vì chờ động cơ hỏng, các cảm biến sẽ theo dõi các dấu hiệu rung và nhiệt để dự đoán các hỏng hóc trước khi chúng xảy ra. Dữ liệu này được đưa vào hệ thống SCADA (Kiểm soát giám sát và thu thập dữ liệu) tập trung, cung cấp cho người quản lý chế độ xem bảng điều khiển về hiệu suất của dây chuyền, bao gồm nguyên nhân thời gian ngừng hoạt động và tỷ lệ phế phẩm. Mức độ minh bạch này rất cần thiết để cải tiến liên tục và giúp xác định những điểm kém hiệu quả tinh vi mà người vận hành sàn có thể không chú ý.

Liên hệ với chúng tôi