Nguyên tắc làm việc cốt lõi của hệ thống đóng gói bột

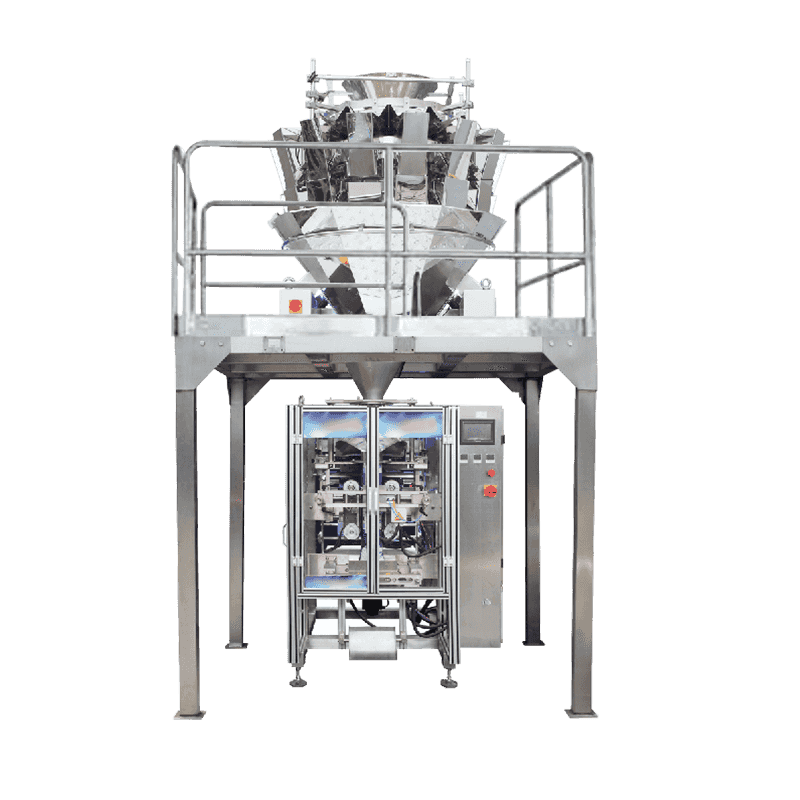

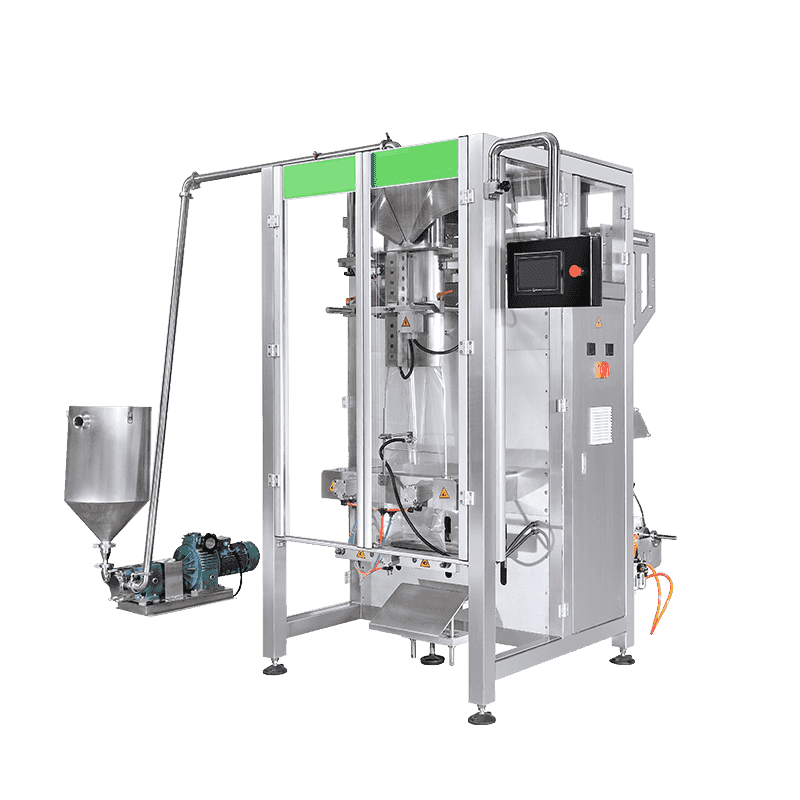

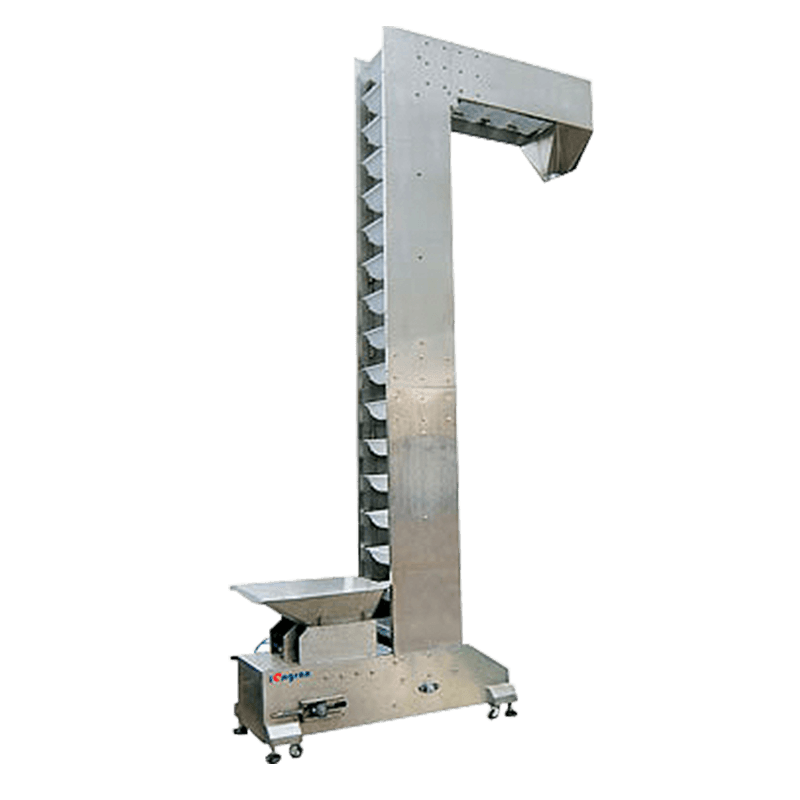

Mục tiêu cơ bản của máy đóng gói bột là chuyển đổi vật liệu rời thành các đơn vị chính xác, kín với chất thải sản phẩm tối thiểu. Những máy này hoạt động thông qua một quy trình đồng bộ gồm cấp liệu, đo lường, tạo hình túi và hàn kín. Bởi vì các loại bột có khả năng chảy khác nhau đáng kể—từ các hạt chảy tự do như muối đến các loại bột kết dính không chảy tự do như bột mì—cơ chế đo lường là rất quan trọng. Hầu hết các hệ thống công nghiệp đều sử dụng máy khoan nạp, sử dụng vít thẳng đứng để chuyển một khối lượng sản phẩm cụ thể vào vật liệu đóng gói, đảm bảo độ chính xác cao ngay cả với vật liệu bụi hoặc mịn.

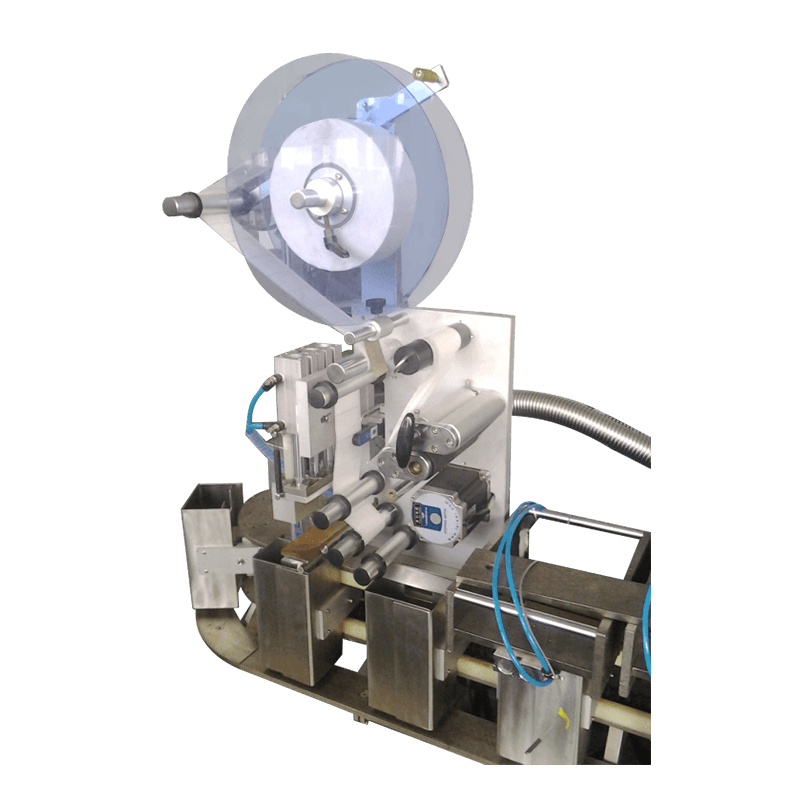

Tự động hóa đóng vai trò trung tâm trong các hệ thống hiện đại, trong đó các bộ PLC (Bộ điều khiển logic lập trình) quản lý thời gian kéo màng và nhiệt độ của các thanh hàn kín. Điều này đảm bảo rằng tính toàn vẹn của gói vẫn nhất quán qua hàng nghìn chu kỳ. Bằng cách tích hợp các cảm biến, các máy này có thể phát hiện các tình huống "không đóng túi, không đổ đầy", giúp giảm đáng kể tổn thất nguyên liệu và ngăn chặn thời gian ngừng hoạt động của máy do sản phẩm bị đổ.

Lựa chọn cơ chế định lượng phù hợp

Hệ thống chiết rót Auger

Chất độn Auger là tiêu chuẩn công nghiệp cho bột mịn. Chúng bao gồm một phễu, một thanh khuấy để tránh hiện tượng "bắc cầu" và một vít được thiết kế chính xác. Khối lượng bột được phân phối được xác định bởi số vòng quay mà vít hoàn thành. Phương pháp này lý tưởng cho các sản phẩm có xu hướng tạo ra bụi vì hệ thống khép kín giúp giữ kín bột.

Chất độn cốc thể tích

Đối với các loại bột chảy tự do như đường hoặc chất tẩy rửa hóa học, chất độn cốc thể tích mang lại giải pháp thay thế tốc độ cao và tiết kiệm chi phí. Những máy này sử dụng các cốc đo sẵn để đổ đầy khi chúng đi qua phễu và sau đó xả vào bao bì. Mặc dù kém chính xác hơn đối với các mật độ khác nhau nhưng chúng đặc biệt nhanh đối với các sản phẩm đồng nhất.

So sánh các định dạng đóng gói bột phổ biến

Việc lựa chọn hình thức đóng gói ảnh hưởng đến cả sự tiện lợi của người tiêu dùng và các yêu cầu cơ học của máy. Dưới đây là so sánh các kiểu túi phổ biến nhất được sản xuất bằng thiết bị đóng gói bột:

| Loại túi | Trường hợp sử dụng tốt nhất | Độ phức tạp của máy |

| Túi đựng gối | Bột mì, gia vị, chất tẩy rửa số lượng lớn | Thấp |

| Túi đeo chéo | Cà phê, bột khối lượng lớn | Trung bình |

| Gói / Gói thanh | Đồ uống dùng một lần, dược phẩm | Cao |

| Túi làm sẵn | Bột protein cao cấp | Trung bình (quay) |

Các tính năng kỹ thuật quan trọng để vận hành thành công

Khi đánh giá một máy đóng gói bột , một số thông số kỹ thuật nhất định sẽ quyết định ROI dài hạn và các yêu cầu bảo trì. Một chiếc máy chất lượng cao phải cân bằng được tốc độ với tính chất tinh tế của sản phẩm đang được xử lý.

- Hệ thống hút bụi: Bột mịn có thể đọng lại trên khu vực bịt kín, cản trở độ kín thích hợp. Bộ thu bụi hoặc vòi hút chân không tích hợp là rất cần thiết để duy trì tính toàn vẹn của vòng đệm.

- Xây dựng bằng thép không gỉ: Đối với các ứng dụng thực phẩm và dược phẩm, cấp SS304 hoặc SS316L là cần thiết để đáp ứng các tiêu chuẩn vệ sinh và chống ăn mòn trong quá trình làm sạch.

- Chuyển đổi không cần công cụ: Máy móc hiện đại cho phép người vận hành thay đổi ống tạo hình hoặc vít khoan mà không cần dụng cụ nặng, giảm thời gian ngừng hoạt động giữa các lần chạy sản phẩm khác nhau.

- Khả năng xả khí: Đối với các sản phẩm nhạy cảm với quá trình oxy hóa (như sữa bột nguyên chất), việc bơm nitơ vào túi trước khi niêm phong sẽ kéo dài thời hạn sử dụng một cách đáng kể.

Giao thức bảo trì và tuổi thọ

Tuổi thọ của máy đóng gói bột phụ thuộc rất nhiều vào lịch bảo trì nghiêm ngặt. Vì bột vốn có tính mài mòn và xâm lấn nên chúng có thể xuyên qua các ổ trục cơ khí hoặc gây trở ngại cho các bộ phận điện nếu không được quản lý đúng cách. Việc vệ sinh phễu và vòi xả hàng ngày sẽ ngăn ngừa ô nhiễm chéo và đảm bảo rằng độ chính xác của việc định lượng vẫn nằm trong dung sai quy định.

Hơn nữa, hàm bịt kín phải được kiểm tra thường xuyên để phát hiện hiện tượng "cacbon hóa" - sự tích tụ của cặn nhựa hoặc sản phẩm bị cháy. Việc sử dụng các thanh đệm kín được phủ Teflon có thể giảm thiểu điều này, nhưng cần phải lau chùi và thay thế các bộ phận làm nóng thường xuyên để tránh bịt kín hoặc rò rỉ túi. Việc triển khai nhật ký bảo trì kỹ thuật số thông qua HMI của máy có thể giúp người vận hành theo dõi chu kỳ bảo dưỡng để bôi trơn động cơ và căng dây đai.

Liên hệ với chúng tôi