Hiểu các cơ chế cốt lõi của máy khoan và nạp thể tích

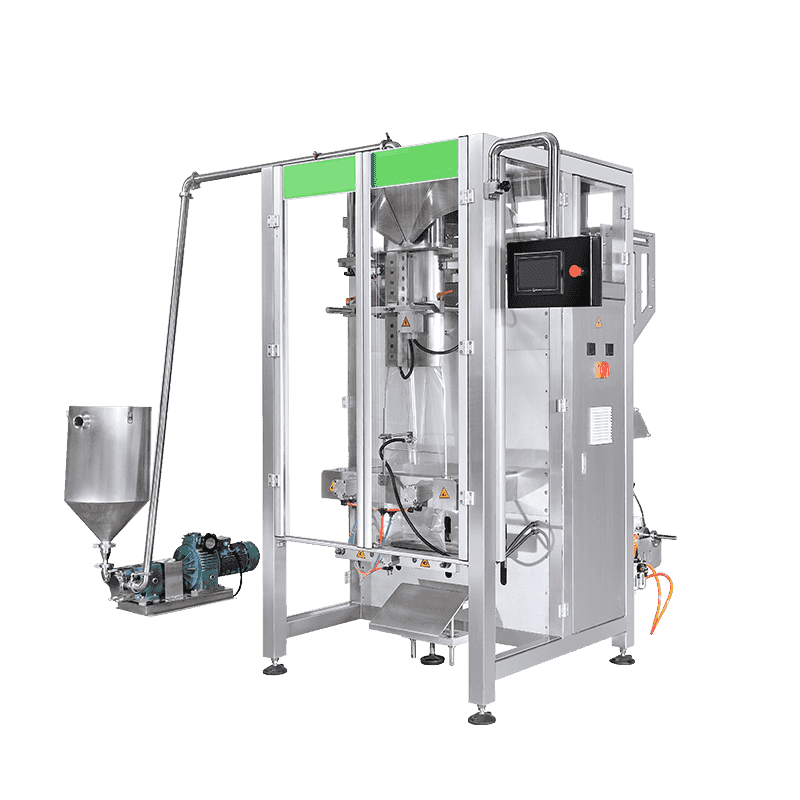

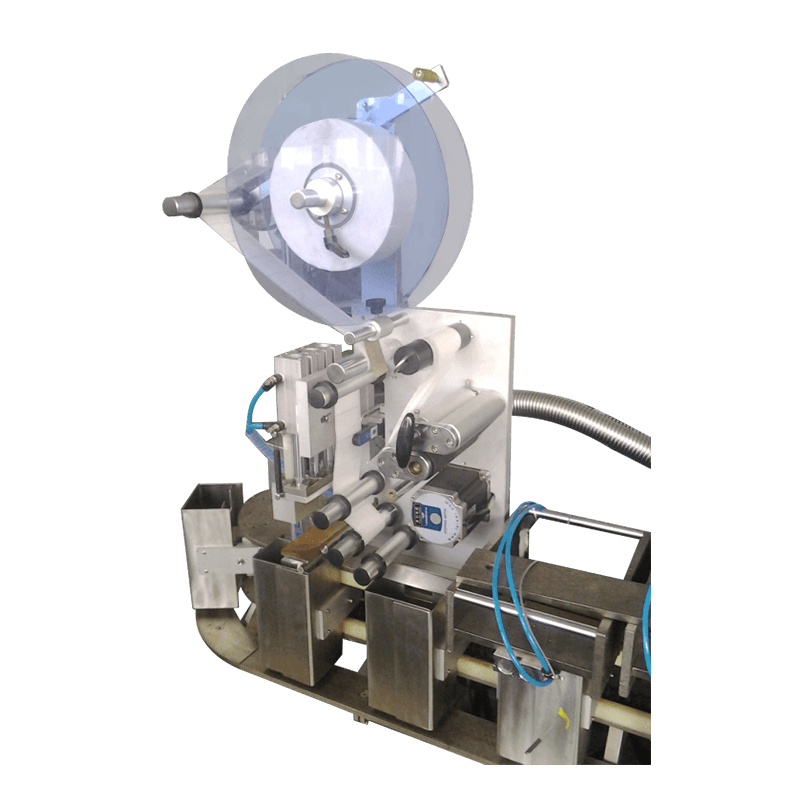

Hiệu quả của máy rót bột tự động chủ yếu được quyết định bởi cơ chế định lượng của nó. Đối với hầu hết các loại bột mịn, chẳng hạn như bột mì, sữa bột hoặc phụ gia hóa học, chất độn khoan là tiêu chuẩn ngành. Hệ thống này sử dụng vít thẳng đứng quay để di chuyển một khối lượng sản phẩm cụ thể vào thùng chứa. Độ chính xác của chất độn mũi khoan phụ thuộc vào độ ổn định của chuyển động quay của trục vít và mật độ của bột. Ngược lại, chất độn cốc thể tích thường được sử dụng cho bột dạng hạt, chảy tự do, trong đó vật liệu được đo theo thể tích trong khoang đã định cỡ sẵn trước khi thải ra.

Các máy móc hiện đại tích hợp công nghệ động cơ servo để điều khiển các cơ chế này, cho phép thực hiện các điều chỉnh vi mô mà các bộ truyền động cơ học truyền thống không thể đạt được. Mức độ kiểm soát này rất cần thiết đối với các sản phẩm có giá trị cao, trong đó ngay cả việc chiết rót quá mức 1% cũng có thể dẫn đến tổn thất tài chính đáng kể trong thời gian sản xuất lâu dài. Hơn nữa, việc tích hợp các lưỡi khuấy trong phễu đảm bảo rằng bột vẫn được "điều hòa", ngăn chặn hiện tượng bắc cầu hoặc tắc nghẽn có thể dẫn đến đổ đầy không đều.

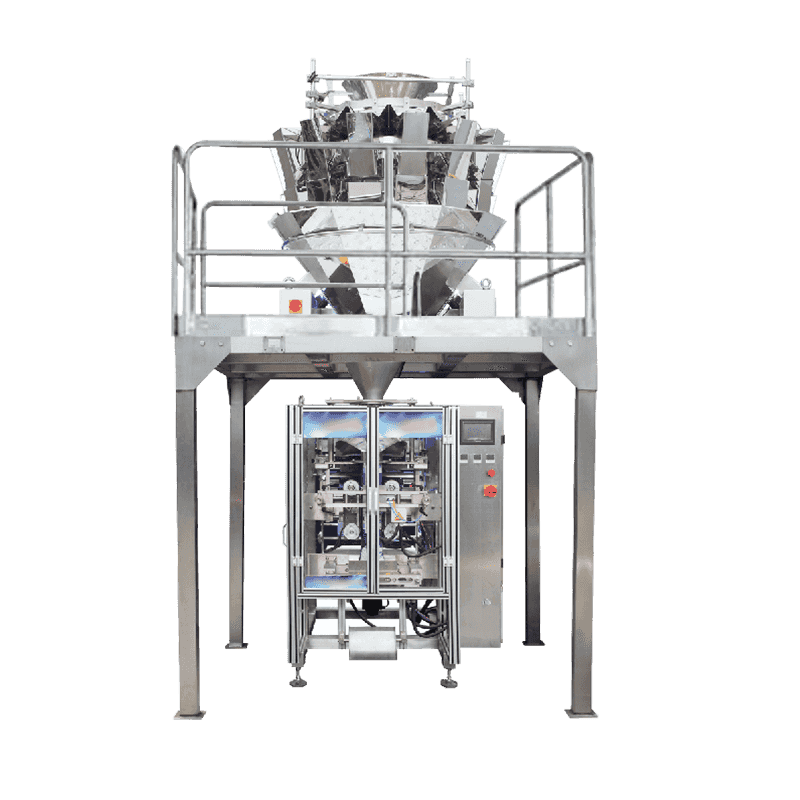

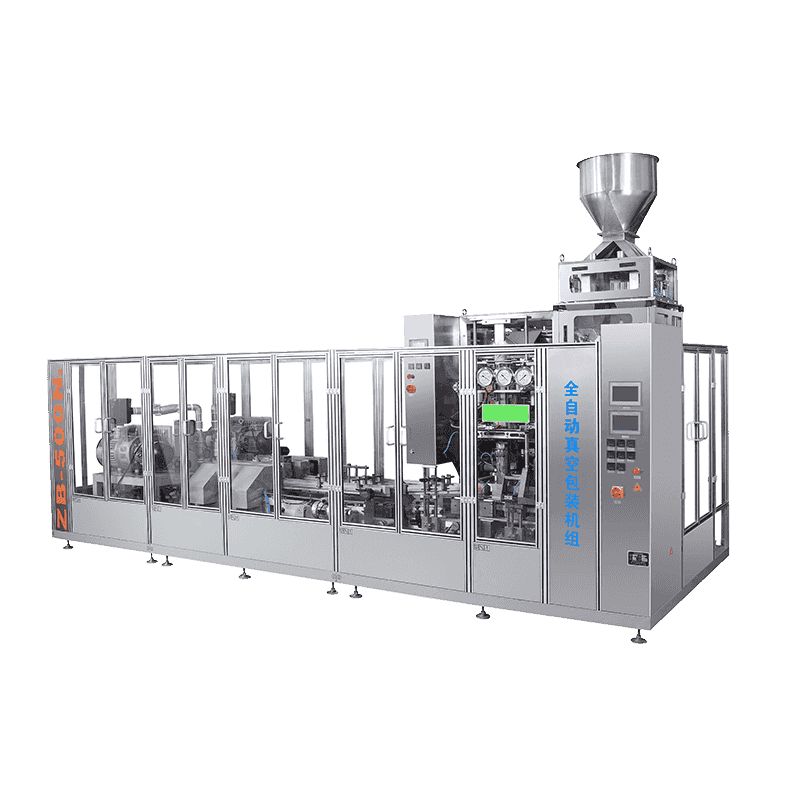

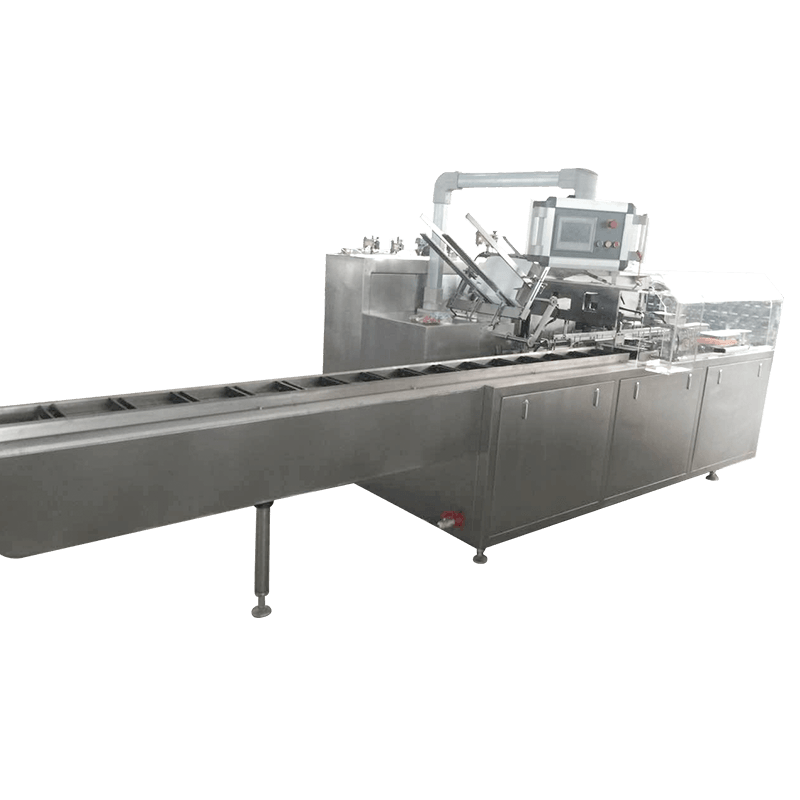

Các thành phần chính của hệ thống đóng gói bột tốc độ cao

Máy rót bột tự động tích hợp đầy đủ bao gồm một số bộ phận đồng bộ được thiết kế để duy trì dòng chảy liền mạch từ kho lưu trữ số lượng lớn đến thùng chứa kín cuối cùng. Việc hiểu rõ các thành phần này giúp người vận hành khắc phục sự cố và tối ưu hóa thông lượng.

- Cảm biến mức và phễu số lượng lớn: Chúng duy trì áp suất đầu ổn định của vật liệu, điều này rất quan trọng đối với độ chính xác của việc định lượng.

- Hệ thống băng tải và lập chỉ mục: Bánh xe hình sao hoặc vít định thời đảm bảo rằng các thùng chứa được đặt chính giữa hoàn hảo dưới vòi rót.

- Tấm che hút bụi: Cần thiết để duy trì môi trường sạch sẽ và ngăn chặn bột cản trở quá trình niêm phong thùng chứa.

- Giao diện điều khiển PLC: Một HMI tập trung nơi người vận hành có thể lưu trữ các công thức nấu ăn cho các sản phẩm và kích cỡ thùng chứa khác nhau.

Thông số kỹ thuật và tiêu chí lựa chọn

Khi lựa chọn một máy rót bột tự động , các thông số kỹ thuật phải phù hợp với đặc tính vật lý của sản phẩm. Các yếu tố như mật độ khối, khả năng chảy (góc nghỉ) và phân bố kích thước hạt sẽ xác định cấu hình máy cần thiết. Dưới đây là so sánh cấu hình máy điển hình dựa trên nhu cầu sản xuất:

| tính năng | Máy khoan một đầu | Máy quay nhiều đầu |

| Tốc độ làm đầy | 20 - 50 nhịp/phút | 80 - 200 nhịp/phút |

| Phạm vi chính xác | ± 0,3% đến 1% | ± 0,2% đến 0,5% |

| Trường hợp sử dụng phổ biến | Cửa hàng/Quy mô nhỏ | Công nghiệp/Khối lượng cao |

| Thời gian chuyển đổi | 15 - 20 phút | 30 - 60 phút |

Các tính năng nâng cao để kiểm soát chất lượng và tuân thủ

Vòng phản hồi kiểm tra trọng lượng

Các hệ thống tự động hiện đại thường có trình tự cân "tổng bì". Cân kiểm tra trọng lượng được đặt ngay sau trạm nạp sẽ gửi dữ liệu thời gian thực trở lại PLC. Nếu máy phát hiện xu hướng đổ đầy hoặc đổ đầy do thay đổi mật độ bột, máy khoan sẽ tự động điều chỉnh số vòng quay của nó cho chu kỳ tiếp theo. Hệ thống khép kín này rất quan trọng để đáp ứng các quy định nghiêm ngặt về an toàn thực phẩm và dược phẩm.

Quản lý bụi và làm sạch tại chỗ (CIP)

Bụi trong không khí là một thách thức đáng kể trong việc đổ bột, gây ra rủi ro về sức khỏe và nguy cơ cháy nổ tiềm ẩn (tuân thủ ATEX). Các máy cao cấp sử dụng đầu rót có hỗ trợ chân không và kỹ thuật đổ đầy "từ dưới lên", trong đó thùng chứa được nâng lên đến vòi phun và hạ xuống trong quá trình đổ đầy để giảm thiểu khoảng cách bột rơi. Ngoài ra, nhiều máy hiện nay có hệ thống tháo gỡ không cần dụng cụ hoặc hệ thống CIP để tạo điều kiện làm sạch nhanh chóng và ngăn ngừa lây nhiễm chéo giữa các lô sản phẩm khác nhau.

Tối đa hóa tuổi thọ của máy và hiệu quả vận hành

Để đảm bảo ROI lâu dài của máy rót bột tự động, cần có lịch bảo trì chủ động. Bột vốn có tính mài mòn; theo thời gian, ma sát giữa vít khoan và phễu có thể gây ra sự mài mòn ảnh hưởng đến độ chính xác của việc định lượng. Hiệu chuẩn thường xuyên các cảm biến tải trọng và kiểm tra các vòng đệm ngăn chặn sự trôi dạt cơ học và rò rỉ sản phẩm.

- hàng ngày: Làm sạch đầu nạp và kiểm tra xem có chất tích tụ nào trong các cổng hút bụi không.

- hàng tuần: Kiểm tra đai truyền động và bôi trơn các bộ phận chuyển động theo hướng dẫn của nhà sản xuất.

- hàng tháng: Tiến hành hiệu chỉnh sâu các cảm biến trọng lượng và xác minh các bản cập nhật phần mềm PLC.

Liên hệ với chúng tôi